Сб-Вс - выходной

Секреты производства сайдинга Дёке

Как делают сайдинг? Почему у одних он выцветает через пару лет, трескается и теряет форму, а у других служит десятилетиями, не теряя первозданный вид?

Вы в курсе, почему сайдинг напоминает бутерброд и из каких слоев он состоит?

Вы когда-нибудь слышали об испытаниях, которые проходят панели перед тем, как попасть в продажу?

Сегодня мы заглянем на главную экструзионную кухню страны, чтобы своими глазами увидеть, как готовят самый вкусный сайдинг.

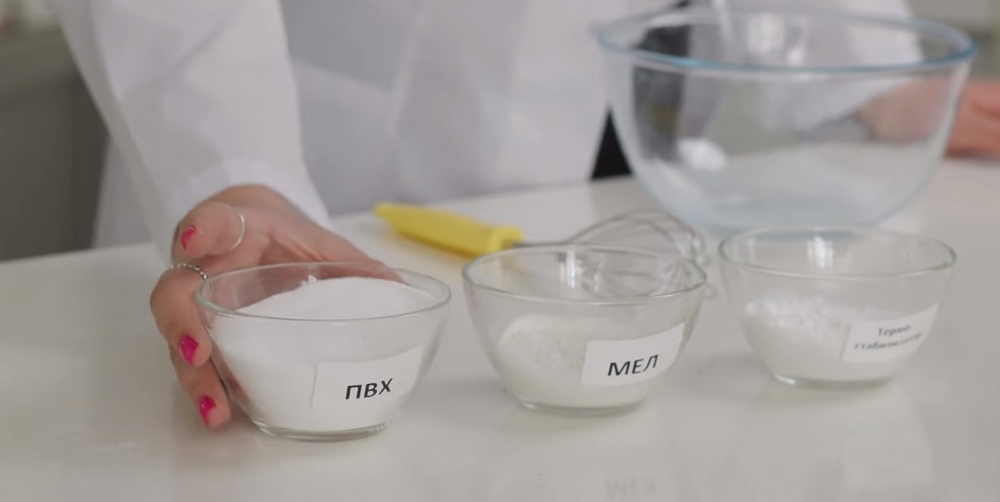

Любое вкусное блюдо начинается с выбора правильных ингредиентов. У меня в руках будущий сайдинг, только пока он в «сыпучем» виде.

Этот порошок – поливинилхлорид, основной компонент сайдинга. Под воздействием температуры он плавится, образуя тягучую пластичную массу.

Для того, чтобы масса эта могла принять жесткую форму панели, в ПВХ добавляют небольшое количество минерального наполнителя. Чем его больше – тем более твердым, но при этом более хрупким будет изделие.

Чтобы придать сайдингу стойкость и долговечность, в смесь добавляют специальные термостабилизаторы… модификаторы ударной прочности… стабилизаторы цвета, … диоксид титана, … смазки и многие другие добавки.

Полученная смесь называется «композицией».

Двуслойный пирог

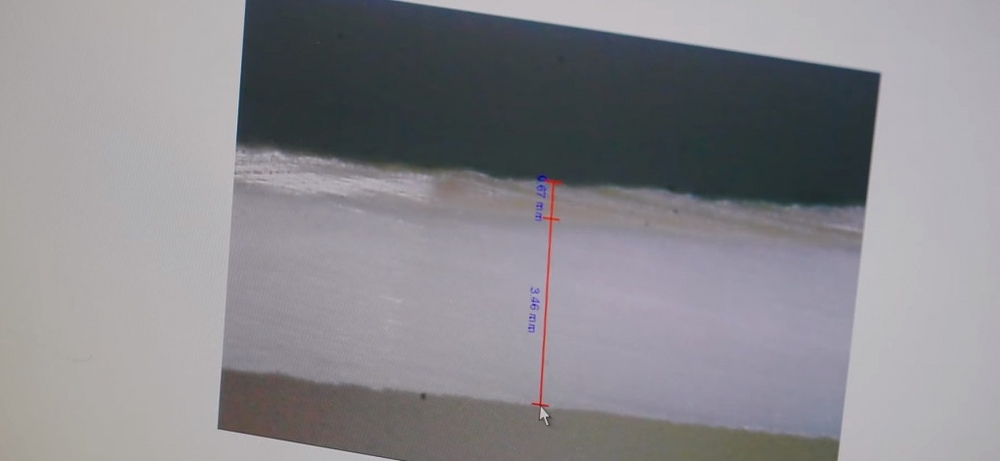

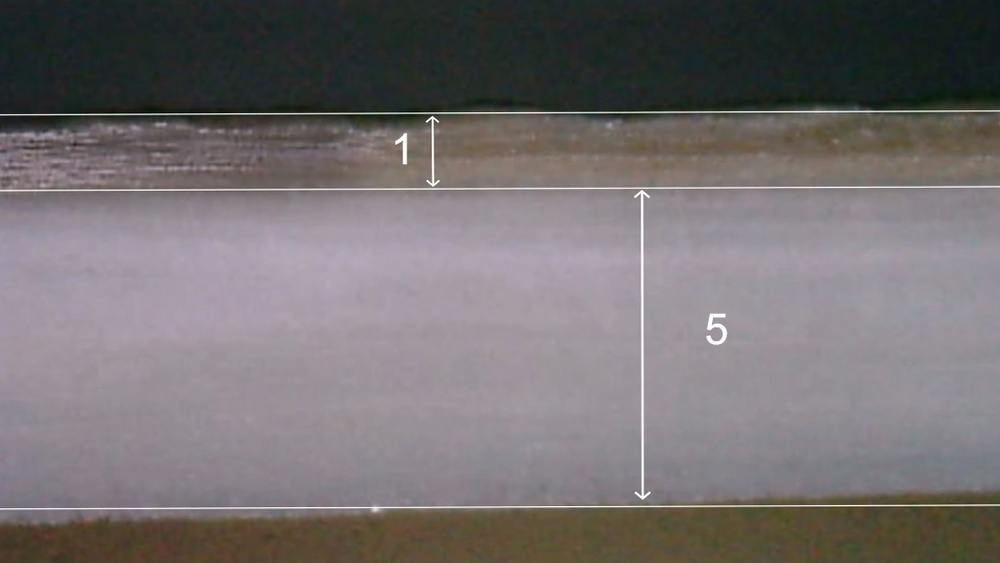

Если рассмотреть готовый сайдинг через мощный микроскоп, можно увидеть, что о напоминает двуслойный пирог, то есть состоит из двух слоев: верхнего и нижнего. Каждый из них имеет свою композицию.

Нижний слой – это основа панели, которая придает ей массу, прочность, геометрию и отвечает за жесткость изделия.

Верхний слой отвечает за взаимодействие панели с окружающей средой. В нем гораздо больше дорогостоящих стабилизаторов и модификаторов, которые препятствуют выгоранию сайдинга на солнце, надежно защищают панель от погодных факторов и делают ее ударопрочной.

От чего зависит качество сайдинга?

Попробую объяснить на примере бутербродов с колбасой. Посмотрите на этот: хозяйка явно не поскупилась и нарезала вкусную и дорогую колбасу толстыми аппетитными кусками.

В этом же бутерброде - явно больше хлеба, который, конечно же, сильно дешевле колбасы. А сама колбаса нарезана настолько тонко, что просвечивает насквозь.

Формально оба этих бутерброда– бутерброды с колбасой. Весь вопрос в том, какой из них вкуснее, аппетитнее и сытнее?

Точно так же и с сайдингом.

В качественном сайдинге соотношение верхнего и нижнего слоя сбалансировано и составляет пропорцию 1 к 5. У некоторых производителей, которых в первую очередь волнует только цена, соотношение слоев, порой достигает 1 к 20-ти!!! Сами понимаете, насколько долговечным и надежным будет их бутерброд!

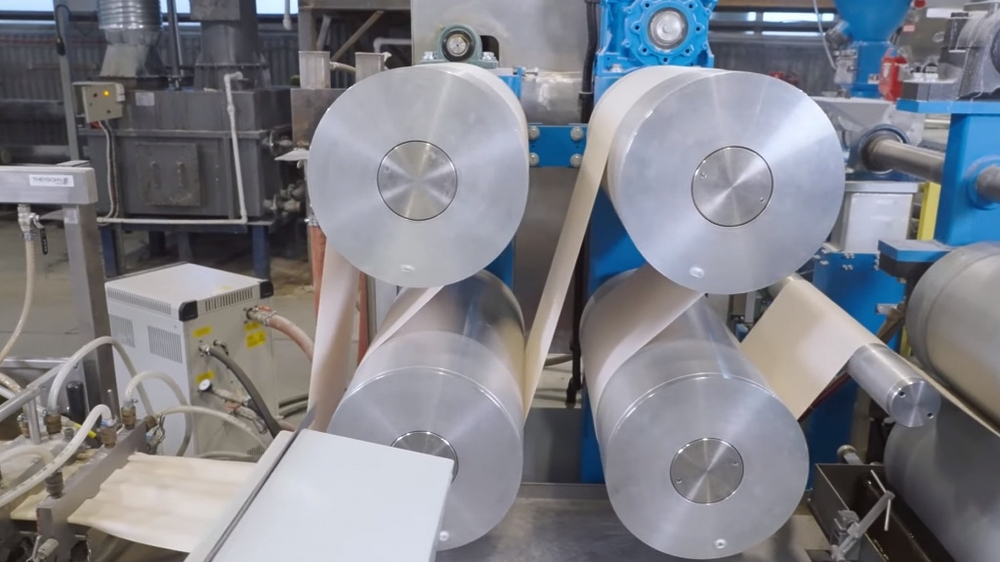

Процесс производства двуслойного сайдинга называется коэкструзией. Коэкструдер соединяет два расплавленных компаунда в единый бутерброд и фактически сваривает их на молекулярном уровне.

На рынке до сих пор встречаются также и образцы моноэкструзионного сайдинга, то есть однослойного, без верхнего защитного слоя. Это все равно, что бутерброд без колбасы. Такой сайдинг менее прочен, менее долговечен и гораздо быстрее теряет внешний вид.

Производство сайдинга

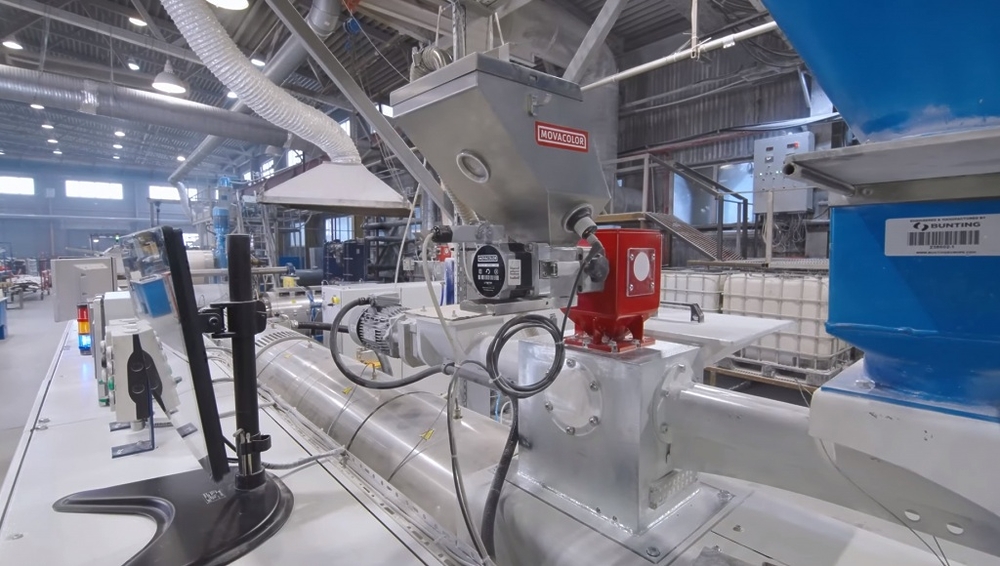

Все начинается тут, у загрузочных бункеров, в которые засыпают сырье. Далее, по системе трубопроводов оно поступает к двум гигантским миксерам, которые нагревают и перемешивают компоненты.

Затем смесь охлаждается и отправляется на вибросито, которое отсеивает лишний мусор и чужеродные элементы.

Перед тем, как попасть в экструдер, оба типа смеси дозревают каждый в своем силосе. Из силосов, по трубам, они попадают сначала в промежуточные бункеры - дозаторы, а оттуда направляются вцилиндр экструдера. В цилиндре экструдера смесь плавится. Сверху из специального дозатора в нее добавляется нужный краситель.

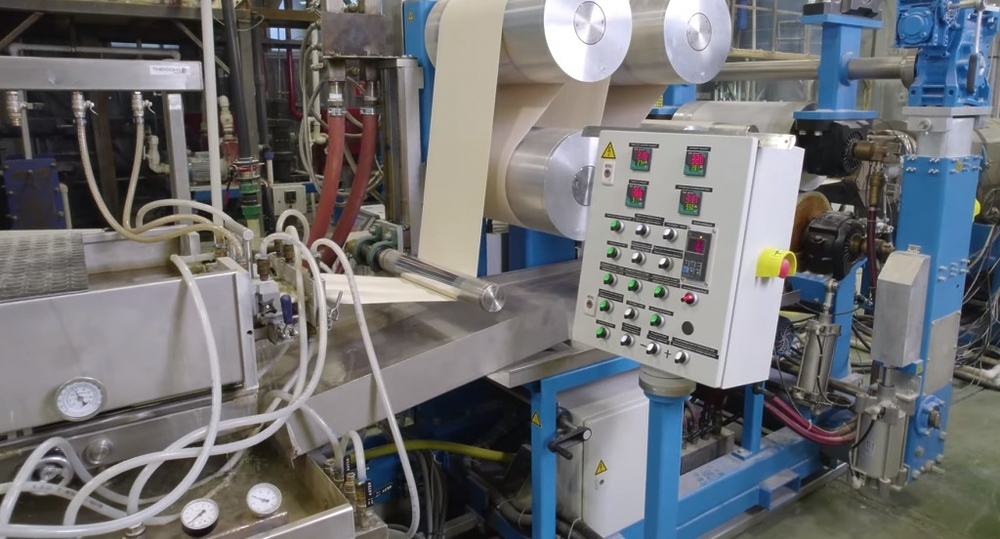

Далее подкрашенная смесь поступает в головку экструдера, которая называется фильерой.

В фильере смеси сплавляются друг с другом и выдавливаются наружу через очень узкую, фактически миллиметровую, щель. На выходе получается единое плоское полотно нужной толщины и ширины.

От ширины щели фильеры зависит ширина и тип выпускаемого продукта: от широкого сайдинга, до еще более широких софитов или совсем уж узких J-профилей.

После выхода из фильеры полотно проходит вал тиснения, который выдавливает на поверхности рисунок и фактуру будущей панели.

На этом участке полотно еще горячее, около 200 градусов, и довольно мягкое.

Чтобы изделие приняло окончательную форму панели и затвердело, его нужно откалибровать и охладить. Поэтому полотно отправляется на калибры, где приобретает нужную форму, а затем на водные процедуры в специальную ванну.

После ванны застывшее полотно обдувается воздухом для удаления влаги, а затем перфоратор с острыми ножами прорубает в нем гвоздевые отверстия для последующего монтажа.

Дальше – обязательная маркировка. Струйный принтер наносит дату производства, номер линии и вид изделия.

Скорость линии регулируется тянущими валами, которые вытягивают ленту из экструдера.Она может достигать 40 метров в минуту и более.

Финальный штрих - гильотина, то есть отрубной пресс. К средневековым казням пресс не имеет никакого отношения. Он просто нарезает изделие на нужную длину.

Контроль качества сайдинга

Готовые панели с линии один раз в час проходят текущий контроль цвета помощью спектрофотометра. Этот сверх чувствительный прибор позволяет перевести цвет в цифры и отследить даже минимальные отклонения от заданного стандарта.

Качественные панели упаковываются и отправляются на склад готовой продукции. И уже через несколько дней сайдинг попадает в торговые точки, а оттуда - к конечному потребителю.

Разумеется, такой лидер рынка как компания Дёке, особое внимание уделяет вопросам качества продукции!

На каждом этапе производства осуществляется обязательный визуальный контроль качества. Но для полноценного и тщательного контроля на заводе есть целых три лаборатории!

Тест на прочность

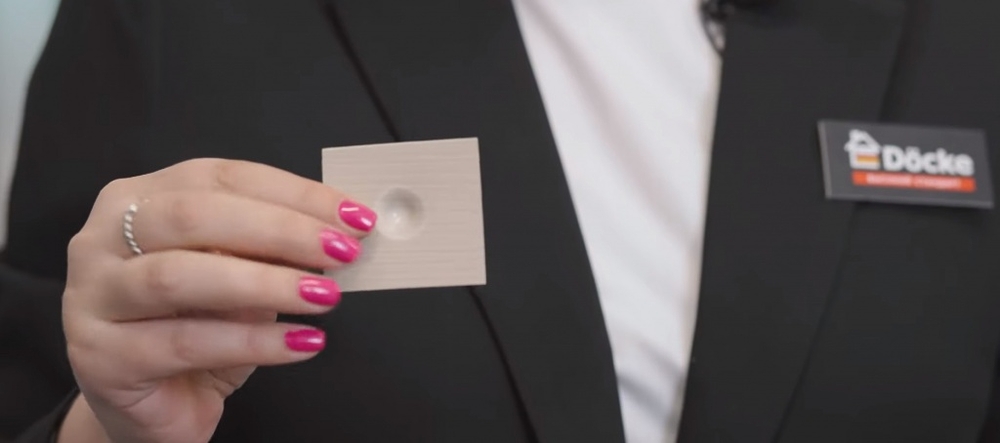

По международному стандарту АСТМ сайдинг должен выдерживать падение бойка весом 3,6 кг с высоты 19 сантиметров.

Сайдинг достойно выдерживает атаку бойка! Посмотрим, как справятся конкуренты?

Первый экземпляр конкурентов держится вполне достойно, хотя визуально вмятина смотрится несколько больше.

Еще один конкурентный образец. … Увы, сквозной пробой, как от шрапнели. Похоже, кто-то сэкономил на модификаторах и стабилизаторах, а также на толщине верхнего слоя.

Попробуем еще одного, третьего конкурента…

Судя по тому, что образец разлетелся в вдребезги, тут больше мела, чем остальных компонентов вместе взятых.

Вернемся опять к продукции Дёке. Возьмем образец сайдинга Деке серии Премиум.Усложним задачу и поднимем на 30% выше, чем того требуют стандарты… Бум! Опять атака бойка на сайдинг Дёке отражена!

Друзья, мы не делаем никаких выводов, мы делаем качественный сайдинг.

Тест - на светостойкость

Он покажет, насколько быстро сайдинг выцветает. Помещаем образцы в специальный аппарат, который подвергнет их жесткому ультрафиолетовому облучению. Этот ящик успешно имитирует самые суровые погодные условия: чередует периоды облучения, орошения, то есть дождя. И все это при повышенной температуре.

Циклы эти поочередно сменяются в течение одной тысячи часов. Что ж, подождем…

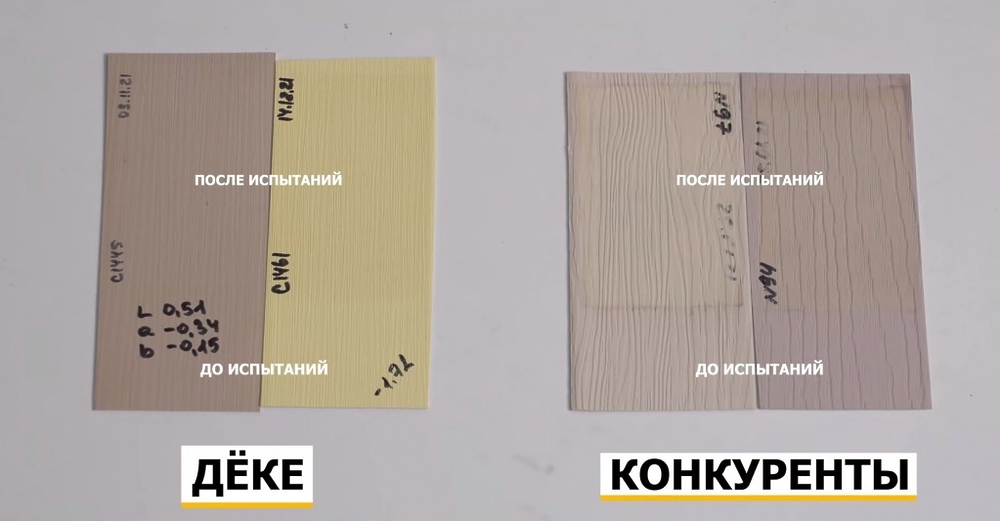

Напомню, прошло 42 дня с момента, как мы отдали на растерзание интенсивному солнечному свету и непогоде образцы сайдинга Дёке и некоторых других производителей. Наконец, мы готовы оценить результат.

Перед нами образцы до и после усиленной бомбардировки фотонами. Именно так будет выглядеть ваш фасад спустя несколько жарких сезонов.

Вот образец Дёке. Изменения минимальны и лежат в допустимых отклонениях: не более 2 единиц параметра E по шкале Lab.

А вот образец конкурентов. Даже на глаз видно, как сильно он выцвел и не удовлетворяет стандарту.

Выводы делайте сами.

Тест – на теплостойкость

Его задача смоделировать, как поведет себя сайдинг на солнечной стороне дома в жаркие летние дни, не поведет ли его?

Помещаем образцы в печку, нагреваем до 70 градусов и выдерживаем в течение часа. Смотрим, что получилось.

Визуально сайдинг Деке никак не изменился. Попробуем исследовать панель с помощью специальных приборов. Все в пределах нормы.

А вот этот сайдинг одного из конкурентов явно «спекся». Панели сильно покоробило. Я бы такой не советовала жителям средней полосы, а тем более юга.

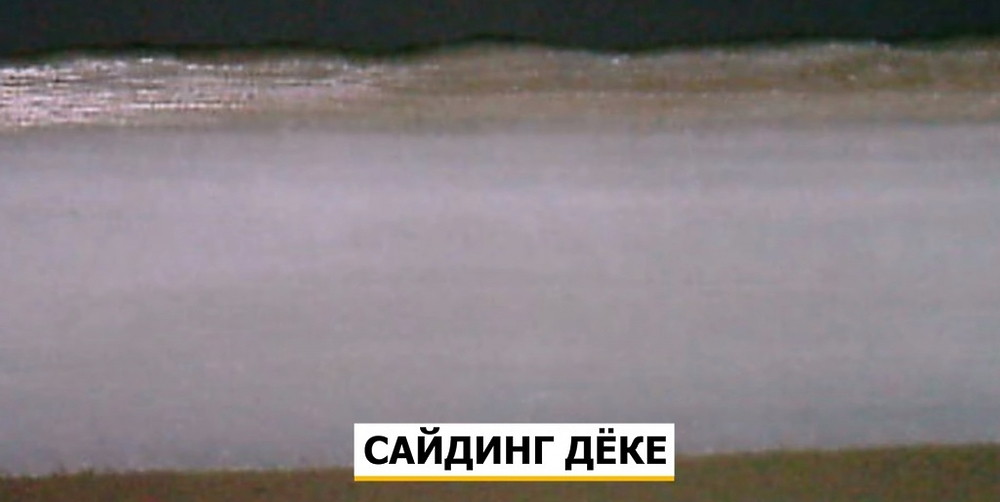

Проверка под микроскопом на однородность структуры

Чем качественнее сайдинг, тем меньше в нем газовых пузырьков и лишних вкраплений.Пузыри и включения в структуре материала снижают стойкость сайдинга к удару и увеличивают его хрупкость. В идеале структура должна быть чистой и однородной, как у этого образца сайдинга Дёке.

Вообще, работы у специалистов лаборатории хватает. Они ежедневно проводят входной контроль сырья: тщательно проверяются ПВХ, мел и другие компоненты. Отдельно проводят входной контроль композиций. Мониторят цвет сайдинга, чтобы он не отличался от партии к партии. Контролируют толщину и вес панелей и еще много других нормативных параметров.

Все ради того, чтобы сайдинг Дёке пришелся по вкусу самым требовательным клиентам.